Elodie Montreuil et son équipe s'intéressent aux dégradations des relations de travail dans une société de restauration collective.

«Le cas présenté ici est celui d’une société de restauration collective pour laquelle nous sommes intervenus suite à une alerte du comité d’hygiène, de sécurité et des conditions de travail (CHSCT) relative à l’apparition de fortes violences internes. Le secrétaire du CHSCT souhaitait une expertise et faisait également état de situations de harcèlement de la part de l’encadrement. Tout au long de notre mission, nous nous sommes attachés à comprendre comment une telle dégradation des relations de travail était apparue en quelques mois au sein d’un établissement qui jusqu’ici jouissait d’une ambiance de travail favorable. Comme nous l’avançons, la mise en œuvre sans accompagnement systématique d’un projet de Lean Management (ce qui est devenu explicite pour nous lors du déroulement des entretiens), a été un des principaux éléments permettant la compréhension de cette situation.

Introduction

À travers l’exemple que nous présentons, cet article apporte une contribution à l’analyse des relations entre les principes du Lean Management, les modalités d’implantation de celui-ci et les facteurs de Risques PsychoSociaux (RPS) qu’il peut générer. Nous insistons particulièrement sur les conditions de son déploiement ainsi que sur les modes de prévention qui peuvent être actionnés pour mieux maîtriser les risques associés à la diffusion de ce modèle d’organisation.

C’est un éclairage utile au moment où les méthodes du Lean management (voir encadré) connaissent, depuis plusieurs années, une diffusion importante. Car au regard du contexte économique actuel, les entreprises sont, en effet, de plus en plus à la recherche de solutions permettant d’accroître leur productivité et de limiter les gaspillages. Mais le recours au Lean management n’est toutefois pas sans incidences potentielles sur la santé des salariés car bien souvent, cette méthode est déployée sans accompagnement au changement, en transposant le modèle tel qu’il a été conçu à l’origine (dans les entreprises Japonaises), sans prise en compte des contextes spécifiques à chaque organisation.

Les origines du Lean Management : une philosophie d’entreprise basée sur l’expérience japonaise et le contexte économique des années 50-70’

L’apparition d’un nouveau modèle organisationnel au Japon est née juste après la défaite du pays au sortir de la seconde guerre mondiale. L’objectif était de rattraper le retard japonais en matière de productivité afin de sauvegarder l’industrie automobile nationale. A l’époque, il était plutôt question de juste-à-temps et cette méthode développée par Ohno Taiichi (1990) s’est d’abord diffusée chez Toyota dans les années 50 et 60.

Ce « nouveau » modèle organisationnel repose sur deux principaux piliers adaptés au contexte de l’époque :

- « la production en juste à temps ». Il s'agit d'une production à flux tendus basé sur la chasse aux gaspillages et une diminution au plus juste des stocks, voire leur élimination. Le système consiste aussi à « penser à l'envers » (B. Coriat, 1991), en tirant la production depuis l'aval, c’est-à-dire en partant de la demande de la clientèle. Ce système s’oppose à la logique du fordisme qui conduit à « pousser » la production, à partir de l’amont, sans se poser la question des débouchés (la clientèle).

- « l'auto-activation de la production ». L’objectif est ici de conférer de l'intelligence à la machine afin qu'elle soit en mesure de déterminer ce qui est conforme ou non par rapport aux critères de qualité. Ce principe évite donc le gaspillage en éliminant la production de « masse » des défauts et les productions excédentaires. L'auto-activation entraîne des conséquences importantes pour l’organisation du travail. Les temps de surveillance des machines peuvent être réduits. Le salarié devient polyvalent en s’occupant de plusieurs machines à la fois.

Cette nouvelle organisation du travail développée initialement au Japon, qualifiée de « Ohnisme » ou de «Toyotisme » vise ainsi à améliorer la performance de l’entreprise en reconfigurant le rôle des opérateurs.

Les modalités de transfert de cette nouvelle organisation dans les pays occidentaux

Afin de répondre aux nouvelles caractéristiques du marché suite aux chocs pétroliers des années 70, le Lean management (« Management maigre ») se diffuse dans les pays occidentaux à partir des années 80. Il est perçu comme un modèle de rationalisation industrielle ayant pour objectif de fournir au client des produits de qualité, au bon moment, et tout cela de la façon la plus efficace possible.

De nouveaux principes organisationnels apparaissent dans les entreprises, visant la chasse à sept principaux gaspillages :

Apparues en France notamment à travers le mouvement des cercles de qualité, les méthodes Lean se sont développées peu à peu dans les entreprises françaises au cours des 20 dernières années. La diffusion du Lean va bien au-delà du secteur automobile et comprend des PME industrielles mais aussi les entreprises de services. Les administrations sont également concernées par ces changements organisationnels.

1) Une demande centrée sur des situations de harcèlement

La demande d’intervention adressée par le CHSCT de cette cuisine centrale porte sur des situations présumées de harcèlements et la dénonciation, dans un courrier signé par 12 salariés, d’une souffrance au travail dont l’origine est récente et, selon eux, liée à l’arrivée d’un nouveau directeur de site 18 mois plus tôt. Côté direction, la présidente du CHSCT est la DRH territoriale. Elle n’est que rarement sur le site et ne comprend pas ce qui a généré cette situation et ce courrier. Elle souhaite que soit qualifiée la situation de harcèlement.

Nous centrons notre proposition d’intervention autour de la présomption de harcèlement et des violences internes dans leurs liens avec l’exposition des salariés aux RPS. Notre objectif consiste à comprendre le rôle exercé par l’organisation et les conditions de travail dans la survenue des RPS. Nous voulons éviter de focaliser le débat sur le comportement supposé du directeur du site mis en cause par les élus du CHSCT. Nous menons une série d’entretiens individuels avec les 12 salariés ayant signé le courrier, des entretiens collectifs avec les autres salariés ainsi que des observations de situations de travail. À ce stade, nous souhaitons comprendre quels ont été les changements dans les pratiques managériales et organisationnelles qui ont pu déclencher l’envoi de ce courrier.

2) L’apparition du Lean dans la cuisine centrale

Appartenant à une entreprise nationale avec un fonctionnement qualifié par les salariés de « familial », la cuisine centrale, créée dans les années 90 et employant 35 salariés sur le site de production, a connu des changements de taille depuis sa création, avec une croissance importante de son activité et de ses effectifs et une forte évolution de la culture d’entreprise, avec le rattachement à un groupe de plus grande envergure. Son fonctionnement est centré sur une délégation de service public renouvelable tous les sept ans par voie d’appel d’offres visant la fourniture de repas pour les établissements scolaires d’une municipalité.

Afin d’être plus compétitive lors du renouvèlement de l’appel d’offre, la cuisine a été réorganisée pour produire la même quantité de repas mais avec la possibilité de fournir 15 menus différents (dans des quantités et avec des variantes dans les menus comme les sauces etc... ). L’objectif est de mieux répondre à des clients de plus en plus exigeants. Un plan d’économie doit également compléter le dispositif.

Pour mettre en place ce nouveau plan stratégique de diversification et d’économies, un nouveau directeur de site, issu du groupe, a été nommé. Sa feuille de route consiste à réorganiser en profondeur le fonctionnement du site. L’enjeu consistera aussi à déployer par la suite cette réorganisation dans les autres sites du groupe, la cuisine centrale faisant office de site pilote.

Au fil de nos entretiens, nous comprenons que cette nouvelle organisation repose en fait, sans que ça soit dit explicitement, sur un déploiement du Lean management. Formé à cette méthode, le nouveau directeur est décidé à mettre en place ces nouveaux procédés dès son arrivée au sein de l’établissement.

Son objectif consiste à introduire cinq changements principaux :

- La réduction des pertes et la diminution du gaspillage par une politique de rigueur en matière de gestion des stocks, de propreté et de rangement.

- La mise en œuvre de nouveaux outils et moyens de production par des investissements pour améliorer les moyens de production. Ceux-ci doivent être réalisés afin d’obtenir des gains de productivité par l’installation d’un nouveau logiciel informatique permettant de faire des économies sur les proportions de matières premières nécessaires à la production.

- La responsabilisation du personnel et la nomination d’un chef d’équipe et d’un second pour assurer les remplacements pendant les absences et permettre un fonctionnement « autonome » de chaque atelier.

- De nouvelles procédures (dont la gestion des heures supplémentaires).

- Un renforcement de la communication interne visant à l’amélioration continue par la mise en place d’un bureau réservé au Lean Management afin que les salariés puissent exprimer sur un tableau, à l’aide de post-it, les difficultés rencontrées et/ou les solutions envisagées et programmer des temps d’échanges hebdomadaires et quotidiens.

Concrètement, cette réorganisation se traduit par le départ du responsable de la logistique qui n’est pas remplacé. C’était un manager qui intervenait fortement dans la régulation quotidienne du travail et qui avait la réputation d’être proche de ses équipes. Trois nouveaux « chefs d’atelier » sont nommés (et recrutés parmi les salariés) mais sans statut approprié : ni reconnus par leurs pairs, ni reconnus par un avancement dans la grille salariale mais en ayant, de fait, de nouvelles responsabilités attribuées par leur direction. Ils n’ont toutefois pas toute la légitimité qu’il leur faudrait pour exercer ce nouveau rôle.

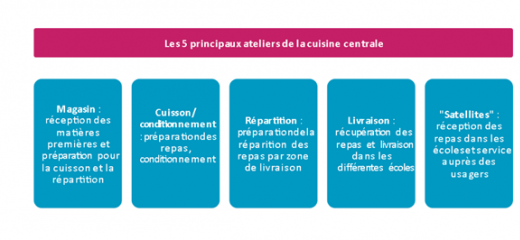

L’activité « pilotée » de manière opérationnelle par ces trois chefs d’atelier en coordination avec le directeur de site et ses adjoints est organisée autour de cinq entités (qui existaient déjà avant le Lean) :

{C}{C}

Dans chacun de ces ateliers, il est exigé de la part des salariés une polyvalence accrue. Les décisions sont beaucoup plus fortement centralisées qu’auparavant. Enfin, un nouveau logiciel censé mieux gérer les stocks a été installé mais il montre vite ses limites et le calcul de certains composants des menus s’avère erroné : il faut donc repasser des commandes et réaliser des menus en urgence (et dans une relative panique) pour produire le bon nombre de repas. La gestion des stocks en flux tendus a des impacts importants dans l’atelier répartition avec des phénomènes de rupture dans la préparation des commandes.

Ces phénomènes sont amplifiés par les principes de la nouvelle organisation qui implique que « tout écart soit justifié auprès de la hiérarchie». Cette centralisation de l’information entraîne pour le personnel de la répartition des comptages et recomptages permanents qui sont souvent qualifiés d’erreurs avant d’être réellement pris en compte. Les repas manquants sont produits tardivement, ce qui signifie pour cet atelier en bout de chaîne, la réalisation d’heures supplémentaires et une réelle difficulté à prendre les temps de pauses. Les livreurs, eux, sont souvent obligés de venir rechercher des repas car les quantités ont été mal anticipées par le nouveau logiciel. Les horaires ne sont pas modifiés par le Lean mais les défauts de qualité liés au logiciel ont un impact sur le temps de travail et son intensification.

Désormais, chacun, attaché à continuer à bien faire le travail, vient une heure plus tôt le matin et repart plus tard le soir. Au bout de quelques temps, la tension monte et le paiement des heures supplémentaires n’est pas accepté, avec comme argument pour ce refus le « défaut d’organisation » constaté des salariés. Selon la hiérarchie, ces heures n’étaient pas justifiées et ces dysfonctionnements auraient dû être signalés sur le tableau Lean mis en place. Le refus de compter ces heures a été ressenti comme une remise en cause du professionnalisme pour de nombreux salariés. Il a également été un élément déclencheur de la montée en puissance des RPS, renvoyant les salariés à une grève menée deux ans plus tôt pour obtenir une reconnaissance salariale alors non satisfaite.

3) Des conséquences lourdes pour la santé des salariés et le climat social

Les tensions entre hiérarchie et salariés mais aussi entre salariés d’une même équipe ont donc très rapidement eu des conséquences en matière de santé physique et mentale. Ainsi, quelques mois après la mise en place de cette nouvelle organisation, plusieurs indicateurs d’alerte au regard des RPS vont apparaître : violences verbales avec la hiérarchie et entre salariés, décompensations sur la santé et croissance des arrêts maladie (20% de croissance des arrêts maladies), doublement du nombre d’accidents du travail, alertes des salariés auprès du Médecin du travail et de l’Inspection du Travail, etc.

Le Lean : une des organisations du travail les plus anxiogènes pour les salariés Européens

Selon l’enquête européenne sur les conditions de travail menée en 2000 (A. Valeyre, 2006), le Lean management apparait comme l’une des organisations du travail les plus défavorables pour les conditions et la santé au travail des salariés, et ce même comparativement aux organisations de type taylorienne. Ainsi, 66% des salariés travaillant sous des méthodes Lean déclarent voir été atteint dans leur santé au travail contre 58% pour l’ensemble des salariés ayant répondu à l’enquête (toutes organisations du travail confondues). Plus précisément 32% de salariés sous Lean sont soumis au stress professionnel (contre 27% en moyenne) et 19% déclarent avoir des TMS des membres supérieurs (13% en moyenne).

De nombreux salariés déclarent lors des entretiens l’apparition et/ou l’intensification de certains symptômes en lien avec leur activité professionnelle (troubles du sommeil, troubles de la digestion, anxiété, angoisse, sensation de mal-être au réveil, etc.), et indiquent avoir, à différentes périodes, été concernés par une prise de médicaments (antidépresseurs) pour pouvoir se rendre au travail et réaliser leur activité. La majorité de cette population est pour la première fois confrontée à la nécessité d’une prise en charge médicale liée à des troubles anxio-dépressifs. Par ailleurs, les tensions ne sont pas uniquement intériorisées. Elles se font jour au sein des équipes et du collectif de travail : altercations, repli sur soi, manque de convivialité, méfiance, perte de confiance et d’estime de soi, crise de larmes, malaise sur le lieu de travail, etc. Un sentiment profond de dévalorisation du travail et de déshumanisation touche ainsi de nombreux salariés.

4) Notre hypothèse pour expliquer la situation : une mise en place du Lean sans accompagnement adéquat du changement

Une première des limites importantes observées concerne le processus de déploiement du Lean Management au sein de la cuisine centrale. Il a été opéré sans analyse préalable des conditions de sa mise en œuvre et des compétences détenues par les salariés. Aucune conduite du changement, adaptée à la structure, et prenant en compte les caractéristiques du site et des salariés, n’a été affichée ni utilisée. La démarche, qui se veut en principe participative et concertée, est ressentie, par un grand nombre de salariés, comme subie avec un management qualifié de « directif », ce qui tranche avec le caractère « familial » antérieur, comme le rapporte un salarié : « la manière dont ils nous ont annoncé les changements était trop brutale. Ils n’ont pas pris de gants. Il fallait que ça se passe comme ça et pas autrement ». « La manière dont

Une seconde limite que nous avons repérée, à travers l’analyse du travail réel est que les méthodes Lean ont généré 7 facteurs de RPS à l’origine des violences internes :

1) Une conduite du changement inadaptée

Les conditions de déploiement du Lean ne tiennent absolument pas compte de la charge de travail actuelle des salariés. Aucun temps spécifique n’a été prévu pour que les salariés puissent s’approprier le nouveau modèle d’organisation du travail. Un risque d’une charge excessive est ainsi induit par ce contexte conjoncturel. La direction ne prend pas non plus la peine d’expliquer le sens stratégique attendu par le Lean. Il n’y a pas de communication et le projet ne fait pas l’objet d’une consultation en bonne et due forme au CHSCT. Les représentants du personnel ne sont pas non plus associés à la démarche, ce qui prive l’entreprise d’un retour d’expérience utile. De plus, le Lean est présenté comme la panacée qui va régler tous les problèmes comme par un coup de baguette magique et qui aidera à surmonter toutes les difficultés. De ce point de vue, les conditions de déploiement du Lean s’apparentent à la recherche de gains à court terme en accroissant la pression sur les salariés. Le contexte économique difficile, et la nécessité d’améliorer la productivité, font que cette évolution est difficile à mettre en question : « ils ont décidé qu’on ne savait pas travailler, et qu’ils allaient nous apporter des choses pour que ça aille mieux. Ils n’ont pas pris le temps et la peine de voir ce que les gens savaient faire ». Un autre salarié exprime à sa manière cette impossibilité débattre sur le fond du déploiement du Lean : « j’ai souvent participé aux réunions et je leur expliquais que l’on avait aussi des habitudes de travail pas toutes mauvaises, et que certaines difficultés venaient des nouvelles méthodes de travail ».

2) Un accroissement de l’intensification du travail

Pour cette cuisine, la conquête de nouveaux marchés passe par la diversification de la clientèle au sein du groupe auquel appartient l’établissement (crèches, écoles, maisons de retraite). L’enjeu consiste à personnaliser de plus en plus l’offre. Ces changements, pour le personnel, induisent une intensification du travail avec des rythmes et des cadences plus élevés. De plus, le travail se complexifie par le nombre croissants de recettes et le recours à une plus grande variété des plats : « je n’ai plus le temps de passer voir mes collègues et de plaisanter. On travaille tête baissée. Cela me manque d’autant qu’il n’y a plus d’événements conviviaux comme le repas de fin d’année ».

Les conséquences de ce phénomène d’intensification du travail sont nombreuses : temps de pause non respectés, dysfonctionnements et retards se répercutant sur l’ensemble de la chaîne de production, dépassements horaires, travail dans l’urgence, demande accrue de polyvalence, etc.

3) Une diminution du degré d’autonomie des salariés

Le caractère répétitif du travail réalisé en production induit de fortes limites en matière d’autonomie : les délais imposés par le service à rendre au client, l’intensification des rythmes et des cadences diminuent les marges de manœuvre déjà faibles des personnels de production (peu de possibilité d’interrompre son travail en dehors des pauses réglementaires, faible consultation pour les décisions liées à l’activité, etc.).

4) Un environnement de travail inadapté pour les nouvelles caractéristiques de la production

Les locaux de la cuisine centrale ne sont pas adaptés aux contraintes générées par la nouvelle diversité des repas à produire. Si la politique de rigueur instaurée a bien permis de diminuer considérablement les quantités de produits stockés, le fait de produire une grande diversité de menus va induire des problématiques de stockage et d’utilisation de l’espace. D’autre part, les outils de travail et de cuisson ne sont pas adaptés à une individualisation des recettes : « on a fait remonter que les repas étaient de plus en plus diversifiés pour faire plaisirs aux clients, et que l’on ne pouvait pas appliquer un rythme linéaire, que les locaux n’étaient pas adaptés, que c’était l’anarchie et que l’on manquant de place ».

5) Une perte de sens au travail en lien avec une remise en cause des pratiques professionnelles

Les salariés voient leurs pratiques professionnelles remises en cause par la nouvelle organisation sans qu’un diagnostic préalable de la réalité du travail n’ait été réalisé. Cette situation est très mal vécue par les salariés les plus anciens qui se sentent remis en cause professionnellement : « notre cuisine, c’était vraiment notre famille, on y est depuis très longtemps. A leur arrivée, ils nous ont dit qu’on avait de mauvaises habitudes de travail, qu’on bavardait, que les machines devaient rouler. Ils nous criaient dessus en disant que le travail était mal fait et nous mettaient en concurrence les uns avec les autres ».

6) Une individualisation du travail et un délitement du collectif

L’industrialisation du travail, accrue par les conditions de mises en place du Lean, a induit un renforcement du caractère individuel du travail à la chaîne. Certains salariés se sentent isolés et constatent une perte de convivialité dans les relations au quotidien. Les temps de pauses sont écourtés, voire non pris et ne permettent plus de maintenir les échanges informels entre salariés qui jouaient jusqu’ici un rôle de régulation. Une fracture s’opère même au sein du collectif de travail entre ceux qui « acceptent les changements» et « ceux qui s’y opposent ». Des tensions apparaissent mais aussi une dégradation de la solidarité interne : « on cherche toujours des responsabilités individuelles. C’est toujours l’autre qui a fait une erreur. Il n’y a plus de solidarité au sein des équipes ».

7) Un manque de lisibilité sur les critères d’évolution et un sentiment de non reconnaissance professionnelle

La nomination de « seconds », en complément de la responsabilité du responsable de site et de ses adjoints, induit des promotions sans une réelle lisibilité sur les critères de choix des salariés. Par ailleurs, ces évolutions factuelles ne se concrétisent pas toujours par une formalisation statutaire et une évolution de la rémunération. Un sentiment d’injustice organisationnelle se développe.

Conclusion

La question qui est souvent posée à l’occasion de la diffusion du Lean est celle de la transférabilité de cette méthode au-delà de son contexte initial de déploiement (le Japon). Le cas de cette entreprise de restauration n’échappe pas à cette interrogation. En apparence, le système social en vigueur dans cette entreprise diffère fortement du contexte originel du Lean. Plusieurs facteurs de différenciation peuvent être identifiés :

- Une population salariée avec une forte ancienneté, une moyenne d’âge élevée et une absence de formation à la conduite de projets participatifs.

- Un manque de légitimité conférée à l’encadrement intermédiaire, en charge de la mise en œuvre du projet. Celui-ci est promu sur des critères non reconnus par le collectif.

- De faibles perspectives de promotion et plus largement de reconnaissances professionnelles liées à la mise en œuvre de ces nouvelles méthodes.

- Une incertitude importante des salariés sur les perspectives de pouvoir retrouver de l’emploi ailleurs s’ils n’arrivent pas à supporter les nouvelles contraintes du travail.

- L’autonomie des syndicats face à la direction permettant une prise de conscience de l’impact du Lean sur les conditions de travail[1].

L’approche pluridisciplinaire engagée dans le cadre de notre intervention a cependant permis d’objectiver dans quelles circonstances sont apparus les violences et le délitement des relations sociales. L’enjeu consistait à objectiver les impacts anxiogènes du projet de déploiement du Lean utilisé pour réorganiser le site. Aussi, nous avons pu montrer que :

- Aucune veille n’a été réalisée dans la conduite du changement en suivant des indicateurs humains et liés aux conditions de travail.

- Sans s’assurer de l’adhésion du personnel au projet, la mise en place du Lean a été réalisée avec l’hypothèse que la participation des salariés était automatique et qu’elle permettrait de faire remonter systématiquement les difficultés.

- Les situations de violence interne n’ont pas donné lieu à une régulation dès leur apparition et ont créé un cercle vicieux. Plusieurs interrogations et hypothèses amènent à penser que le système d’alerte a montré des défaillances qu’il conviendra de pointer et qui devront faire l’objet d’actions correctives et préventives.

En fait, il possible, avec cet exemple, d’incriminer moins les principes du Lean en eux-mêmes que les conditions particulières du déploiement de ces nouveaux process. De manière générale, nous avons montré que pour les concepteurs du projet, il n’est pas apparu nécessaire d’adapter systématiquement les principes du Lean à la situation particulière de l’entreprise. Tout se passe comme si les vertus intrinsèques du Lean étaient dotées de la capacité, presque magique, de faire disparaître les difficultés et problèmes inhérents à tout effort de coopération dans un contexte productif.

Aucun effort d’adaptation n’est alors entrepris pour faire coïncider les caractéristiques du Lean avec les situations rencontrées dans les services de la cuisine centrale. Il est alors tentant de mettre en cause l’inadaptation des salariés pour expliquer l’échec relatif dans lequel se trouve le projet. Il faut aussi faire table rase de l’existant pour construire de nouvelles relations entre les acteurs. De là l’insistance à dénoncer les mauvaises manières de travailler et à vouloir subordonner à celles-ci de nouvelles habitudes plus adéquates. Le choix initial de procéder ainsi explique la soudaine apparition des symptômes de RPS. Les salariés à qui l’on ne permet ni de s’exprimer, ni de participer dans une conduite de projet conséquente n’ont d’autres choix que de se replier sur eux-mêmes.

Les RPS découlent ici très clairement de ce choix stratégique initial. La question ne relève donc pas que du Lean en soi mais bien également des modalités présidant à sa mise en application. Dans le débat entre ceux qui estiment que le Lean est en soi générateur de risques, et ceux qui en font la vitrine d’un développement harmonieux et profitable pour tous les acteurs de l’entreprise, il nous parait important, face à cette réalité qui s’impose aux salariés dans de nombreuses entreprises, de ne pas oublier d’engager le débat sur l’importance première des conditions de déploiement du Lean. Jusqu’à un certain point, il est possible de considérer certains de ces principes comme relativement ouverts à plusieurs types d’appropriation. L’exemple évoqué montre une appropriation problématique du Lean. Le modèle est certainement en cause – la recherche de l’intensité, le flux tendu, la diminution des marges de manœuvres par la suppression des stocks sont des éléments qui militent pour une certaine circonspection à l’égard du Lean – mais les conditions de son déploiement dérogent ici nettement aux principes d’une conduite de projet soucieuse d’efficacité et voulant mettre à jour les difficultés du travail.

Enfin, nous terminerons cet article en insistant sur le caractère pratique des préconisations issues de l’intervention. D’un point de vue général, il apparaît crucial qu’une réflexion soit menée le plus en amont possible du projet pour anticiper les risques induits par les méthodes Lean afin d’adapter le modèle au contexte de l’entreprise (caractéristiques de la population, travail réel, etc.). Il s’agit avant tout ici de prévention primaire. Il faut identifier des solutions qui permettent d’agir directement sur les facteurs de RPS et non à titre curatif alors que l’impact sur la santé des salariés est déjà avéré. Avoir déjà conscience des risques encourus par l’introduction de ces méthodes est un premier pas vers une prévention primaire efficace.»

Bibliographie

- Coriat B, Penser à l'envers, Christian Bourgois Editeur, 1991.

- Douillet P., Prévenir les risques psychosociaux : Outils et méthodes pour réguler le travail, Collection Agir sur ANACT, 2013.

- Rouzaud P., Salariés : le Lean Tisse Sa Toile et Vous Entoure, 2011.

- Montreuil E., Prévenir les risques psychosociaux : des outils pour agir sur la pénibilité et préserver la santé au travail, DUNOD, 2014.

- Ohno Taiichi, L'esprit Toyota, Masson, 1990.

- Pardi, Tommaso, Travailler chez Toyota : de l’emploi à vie à la course à la survie, Revue de l’Ires n°62, 2009/3.

- Satoshi K., Toyota, l’usine du désespoir, Demopolis, 2008.

- Valeyre A, Conditions de travail et santé au travail des salariés de l’union européenne : des données contrastées selon les formes d’organisation, 2006.

Notes

[1] Il est possible de trouver une comparaison entre le Lean au Japon et les conditions de son déploiement dans le contexte français chez T. Pardi (2009).